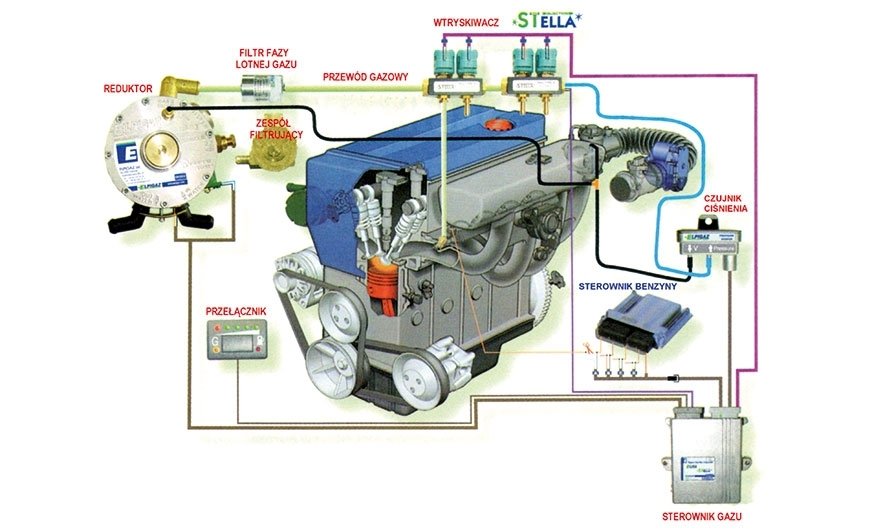

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

Kontrola ogólnego stanu instalacji gazowej polega na wykonaniu kilkunastu czynności wymienionych w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Powinno się między innymi skontrolować:

a) zbiornik – czy nie nosi śladów przeróbek;

b) przewody metalowe wysokiego ciśnienia – czy są prawidłowo ukształtowane, bez załamań i pęknięć;

c) przewody elastyczne – czy nie wykazują pęknięć, uszkodzeń lub śladów zestarzenia;

d) przewody niskiego ciśnienia i wentylacyjne – czy na ich końcówkach znajdują się odpowiednio zaciśnięte metalowe opaski;

e) czy w instalacji zasilania gazem ziemnym przed reduktorem znajduje się funkcjonujący wskaźnik ciśnienia gazu o pośrednim przenoszeniu wskazań;

f) przewody elektryczne doprowadzające prąd do elektrozaworów.

Weryfikacja szczelności instalacji zasilania gazem za pomocą elektronicznego detektora gazu dotyczy miejsc połączeń przewodów i elementów instalacji (rys. 6), gniazda zaworu bezpieczeństwa i zaworu napełniania oraz elektrozaworu gazowego. Niedopuszczalne jest pojawienie się wskazań na detektorze sygnalizujących wypływ gazu, zarówno przy pracującym, jak i niepracującym silniku. Kontrola szczelności obudowy zbiornika lub obudowy zaworów (rys. 7) obejmuje:

a) pokrycie miejsc połączeń preparatem pieniącym;

b) wprowadzenie końcówki urządzenia kontrolnego do otworu przewodu wentylacyjnego (jeżeli są dwa otwory, to drugi powinien być szczelnie zatkany);

c) doprowadzenie sprężonego powietrza pod ciśnieniem 0,01 MPa.

Niedopuszczalne jest pojawienie się pęcherzyków powietrza ani widocznych odkształceń elementów.

Sprawdzenie prawidłowości funkcjonowania zespołów instalacji obejmuje kontrolę działania ręcznego zaworu odcinającego paliwo, elektrozaworu gazowego i elektrozaworu paliwa bazowego (jeżeli występują) oraz – dla instalacji zasilania gazem LNG – kontrolę działania systemu detekcji gazu (w przedziale zbiornika LNG), dodatkowego zaworu bezpieczeństwa i automatycznego zaworu odcinającego paliwo. Szczegółowe zasady postępowania podczas weryfikacji poprawności działania zespołów instalacji przedstawiono w obowiązujących przepisach [2].

Sprawdzenie emisji spalin w trakcie pracy silnika polega na stwierdzeniu, że wartość emisji zanieczyszczeń gazowych spalin nie przekracza poziomu dopuszczalnego dla danego pojazdu, zarówno przy zasilaniu gazem, jak i paliwem bazowym.

Wynik badania instalacji gazowej pojazdu uznaje się za negatywny, jeżeli podczas kontroli stwierdzono jakiekolwiek odstępstwa od obowiązujących wymagań.

Komentarze (0)