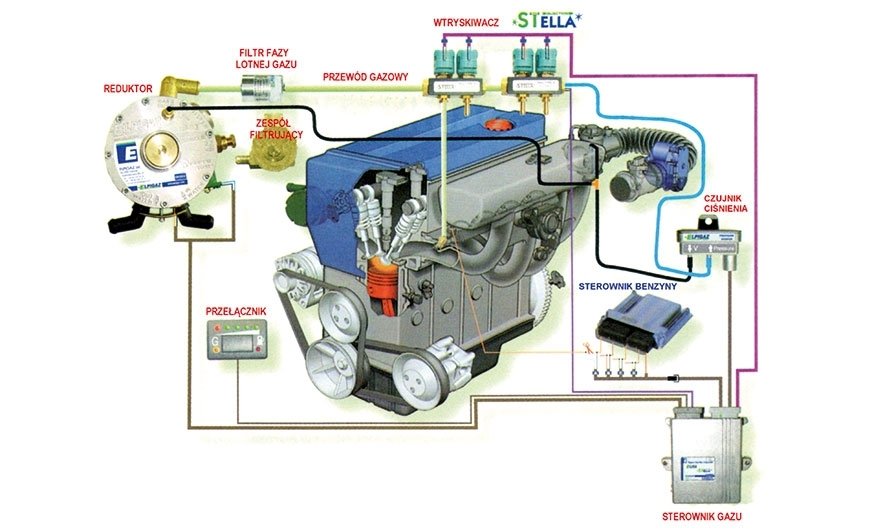

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

W ramach czynności wstępnych sprawdza się ważność protokołu i decyzji wydanej przez dyrektora TDT, potwierdzającej sprawność zbiornika (butli) gazu, oraz zgodność danych identyfikacyjnych zbiornika (na tabliczce znamionowej) z danymi zawartymi w protokole wydanym przez dyrektora TDT. Należy również zweryfikować, czy elementy instalacji mają wymagane oznakowanie homologacyjne (cecha E w okręgu) – rys. 5. Kontroli podlega także poprawność oznakowania autobusu (innego pojazdu) ze względu na zastosowany rodzaj paliwa gazowego.

Kontrola poprawności doboru elementów instalacji gazowej obejmuje:

a) sprawdzenie kompletacji instalacji gazowej, która powinna odpowiadać wymaganiom określonym w świadectwie homologacji (ustala to podmiot będący właścicielem świadectwa homologacji); instalacja powinna zawierać elementy odpowiednie do daty montażu i rodzaju gazu, wymienione w wykazie załącznika nr 9 do rozporządzenia o warunkach technicznych [1];

b) sprawdzenie doboru zbiornika i zaworu bezpieczeństwa, przy czym zbiornik powinien być homologowany razem z określonym zaworem bezpieczeństwa (wielozaworem); możliwe konfiguracje zbiornika z osprzętem określa producent w dokumentacji zbiornika, a wspólny montaż tych elementów jest niedopuszczalny, jeżeli nie zostały razem homologowane.

Podczas kontroli rozmieszczenia i mocowania w pojeździe elementów instalacji gazowej należy ustalić, czy spełnione są wymagania w tym zakresie, określone w załączniku nr 9 do rozporządzenia o warunkach technicznych [1], i czy elementy są prawidłowo zamocowane. Podczas sprawdzania prawidłowości montażu instalacji należy zwrócić uwagę, że:

a) zdalnie sterowany zawór odcinający nie może być otwarty (zasilany napięciem), jeżeli silnik nie pracuje, nawet przy włączonym zapłonie;

b) niedopuszczalne jest podłączenie masy cewki zdalnego zaworu odcinającego (na zbiorniku, wielozaworze) do obudowy zbiornika, wymagane jest podłączenie dodatkowego przewodu masowego (dotyczy to także wskaźników poziomu gazu i rezerwy);

c) wymagany jest co najmniej jeden bezpiecznik zabezpieczający instalację elektryczną przed przeciążeniem;

d) elementy mocowania i części pojazdu przylegające do zbiornika (butli) powinny być oddzielone od niego podkładką elastyczną nieabsorbującą wilgoci;

e) przy łączeniu zbiorników należy stosować zawory jednokierunkowe;

f) przewody miedziane powinny być na całej długości zabezpieczone osłoną gumową lub z tworzywa sztucznego;

g) w celu uzyskania wymaganej emisji spalin w pojazdach wyposażonych w katalizator i sondę λ konieczne jest stosowanie dodatkowych elektronicznych układów sterujących ilością gazu współpracujących z sondą λ (zapobiega to uszkodzeniu katalizatora).

Komentarze (0)