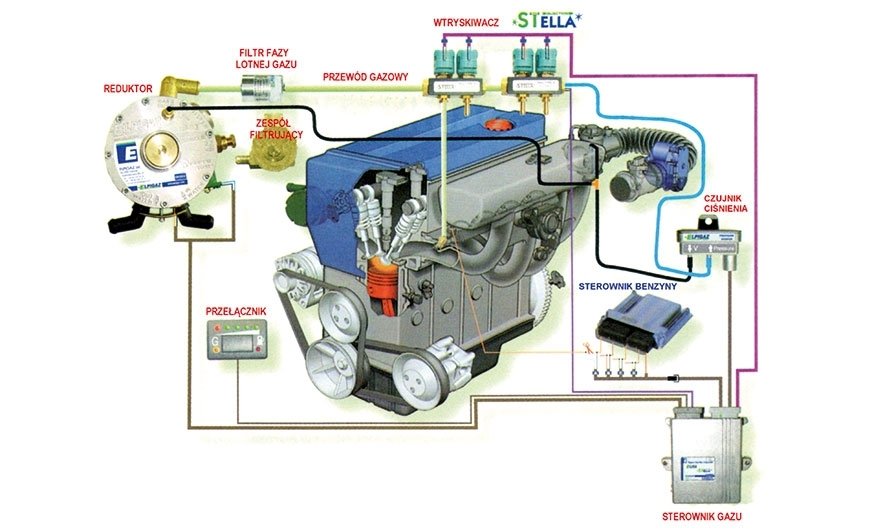

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

2. Stanowisko kontrolne i zasady bezpieczeństwa

Ze względu na specyfikę, zakres i czasochłonność badania oraz możliwość wystąpienia nieszczelności najkorzystniejszym rozwiązaniem byłoby wydzielenie pomieszczenia do badania gazowej instalacji zasilającej z zasadniczego stanowiska kontrolnego stacji. Obecnie tylko nieliczne SKP realizują badanie instalacji gazowej w oddzielnym pomieszczeniu.

Po uwzględnieniu cech fizykochemicznych paliw gazowych i ogólnych zasad bezpieczeństwa pracy zaleca się, aby pomieszczenie do badania instalacji gazowych spełniało następujące wymagania:

a) sprawnie działająca wentylacja o odpowiednim wydatku (z otworami górnymi i dolnymi);

b) instalacja elektryczna zewnętrzna lub iskrobezpieczna, a oświetlenie w obudowach gazoszczelnych;

c) ogrzewanie centralne (parowe lub wodne);

d) ilość i rodzaj sprzętu przeciwpożarowego odpowiednia do powierzchni stanowiska i jego przeznaczenia;

e) zamiast kanału podnośnik do unoszenia całego pojazdu (kolumnowy, nożycowy) napędzany hydraulicznie, pneumatycznie lub silnikami elektrycznymi właściwie zabezpieczonymi (iskrobezpiecznymi);

f) tablice informacyjne o zakazie palenia tytoniu i używania otwartego ognia, umieszczone w widocznym miejscu;

g) czujnik stężenia gazu propan-butan (umieszczony przy podłożu) i gazu ziemnego (umieszczony pod sufitem); czujniki powinny reagować na stężenie przekraczające (objętościowo) 0,3% dla LPG i 1% w przypadku CNG.

3. Procedura badania instalacji gazowej

Prawidłowa realizacja badania pojazdu zasilanego gazem wymaga od diagnosty odpowiedniej wiedzy i umiejętności, umożliwiających nie tylko ocenę prawidłowości zabudowy aparatury zasilającej, ale również bezpiecznego i poprawnego jej działania. Szczegółowy sposób sprawdzania w stacji kontroli pojazdów pojazdu przystosowanego do zasilania gazem określono w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Zgodnie z wymaganiami prawnymi stacja kontroli pojazdów ma obowiązek przeprowadzić badania, które polegają na wykonaniu następujących czynności:

a) czynności wstępne,

b) kontrola poprawności doboru elementów instalacji gazowej,

c) sprawdzenie poprawności montażu instalacji w pojeździe,

d) ocena organoleptyczna stanu ogólnego instalacji gazowej,

e) kontrola szczelności instalacji gazowej,

f) kontrola prawidłowości działania zespołów instalacji,

g) sprawdzenie emisji zanieczyszczeń gazowych/zadymienia spalin,

h) ocena końcowa wyników badania.

Komentarze (0)