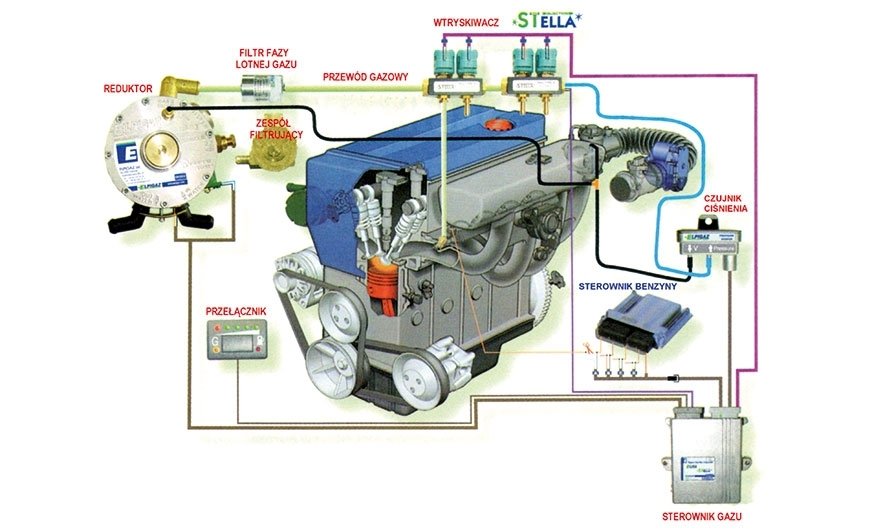

1. Schemat systemu zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, instalacja IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz

Kontrola szczelności instalacji zasilania gazem polega na użyciu elektronicznego detektora gazu w miejscach połączeń przewodów i elementów instalacji zasilania gazem, gniazd zaworów bezpieczeństwa i zaworów napełniania oraz elektrozaworów gazowych. Niedopuszczalne jest pojawienie się wskazań na detektorze sygnalizujących wypływ gazu (przy uruchomionym i wyłączonym silniku).

Kontrola szczelności obudowy zbiornika i obudowy zaworów instalacji zasilania gazem LPG obejmuje:

a) pokrycie preparatem pieniącym (rys. 4) miejsc połączeń obudowy zaworów,

b) wprowadzenie i uszczelnienie końcówki przewodu sprężonego powietrza do otworu przewodu wentylacyjnego; jeśli są dwa otwory, drugi powinien być szczelnie zatkany;

c) doprowadzenie sprężonego powietrza pod ciśnieniem 0,01 MPa do otworu przewodu wentylacyjnego obudowy zaworów (niedopuszczalne jest pojawienie się pęcherzyków powietrza i widocznych odkształceń elementów).

Kontrola dodatkowego zaworu bezpieczeństwa w instalacji zasilania gazem LNG polega na sprawdzeniu, czy wylot gazu z zaworu jest zabezpieczony osłoną winylową koloru czerwonego. W przypadku braku osłony uznaje się decyzję wydaną przez dyrektora TDT dopuszczającą do eksploatacji zbiornik gazu za nieważną.

Kontrola działania elektrozaworu gazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie gazowe,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek gazu z reduktora silnik powinien zatrzymać się lub przełączyć na zasilanie paliwem bazowym).

Kontrola działania elektrozaworu paliwa bazowego obejmuje:

a) uruchomienie silnika przy ustawieniu przełącznika na zasilanie paliwem bazowym,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po wypaleniu resztek paliwa silnik powinien zatrzymać się lub przełączyć na zasilanie gazem).

Kontrola działania automatycznego zaworu odcinającego paliwo w instalacji zasilania gazem LNG obejmuje:

a) uruchomienie silnika,

b) odłączenie przewodu elektrycznego doprowadzającego prąd do cewki tego zaworu (po odłączeniu zasilania cewki silnik powinien zatrzymać się).

Kontrola ręcznego zaworu odcinającego paliwo polega na weryfikacji miejsca jego zamocowania, oznaczenia i możliwości operowania nim.

Sprawdzenie działania systemu detekcji gazu w przedziale zbiornika LNG polega na skierowaniu niewielkiej strugi gazu (np. z pojemnika zapalniczki gazowej) bezpośrednio na czujnik gazu. Kontrolka sygnalizująca nieszczelność, umieszczona w kabinie kierowcy, powinna się zapalić.

Komentarze (0)